Opanowanie rzemiosła: szczegółowy przewodnik po obróbce CNC i jej wpływie na współczesną produkcję

Obróbka CNC zrewolucjonizowała branżę produkcyjną, pozwalając na precyzyjną i wydajną produkcję skomplikowanych części w różnorodnych gałęziach przemysłu. Proces ten polega na użyciu sterowanych komputerowo maszyn do cięcia i kształtowania surowców w gotowe produkty z niesamowitą dokładnością. Od przemysłu motoryzacyjnego po lotnictwo, obróbka CNC odgrywa kluczową rolę w wytwarzaniu wysokiej jakości komponentów, które są niezbędne dla nowoczesnej technologii.

W tym obszernym przewodniku zagłębimy się w świat obróbki CNC i zbadamy jej wpływ na współczesną produkcję. Omówimy wszystko, od historii tej technologii po jej zastosowania i zalety, a także kluczowe koncepcje, procesy i narzędzia stosowane w obróbce CNC. Pod koniec tego przewodnika będziesz dokładnie rozumieć, jak działa obróbka CNC i jak zmieniła ona sposób, w jaki wytwarzamy produkty w XXI wieku. Zanurzmy się więc razem i opanujmy rzemiosło obróbki CNC!

Co to jest obróbka CNC?

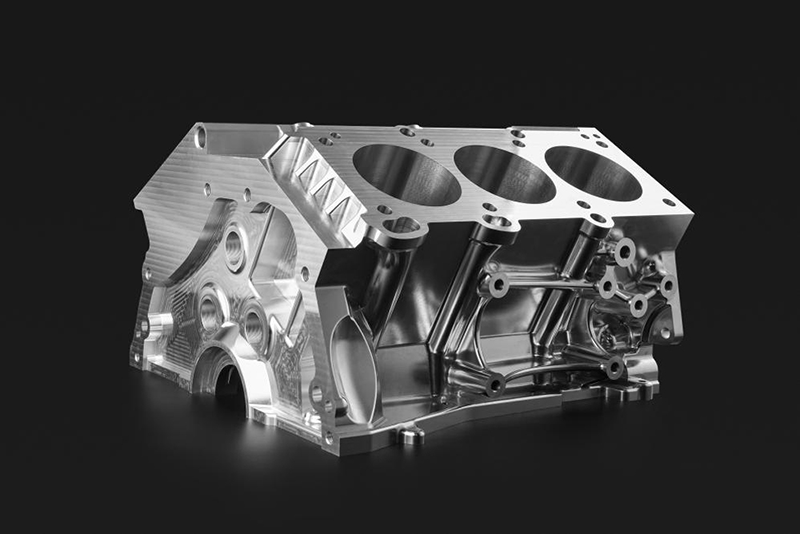

Obróbka CNC lub obróbka komputerowa sterowana numerycznie, to proces produkcyjny, w którym wykorzystuje się oprogramowanie komputerowe i obrabiarki do kontrolowania ruchu narzędzi skrawających i kształtowania surowców w gotowe produkty. Stało się integralną częścią nowoczesnej produkcji ze względu na zdolność do szybkiego i wydajnego wytwarzania bardzo dokładnych i skomplikowanych części.

Początki obróbki CNC sięgają lat czterdziestych XX wieku, kiedy to opracowano pierwsze maszyny sterowane numerycznie w celu automatyzacji procesu produkcyjnego. Jednak dopiero w latach 70. XX wieku technologia komputerowa była na tyle zaawansowana, że obróbka CNC stała się naprawdę wydajna i dostępna do zastosowań przemysłowych.

Obecnie obróbka CNC jest stosowana w wielu gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, medycznym i elektronicznym. Jest to niezbędne w przypadku produkcji komponentów o wąskich tolerancjach i skomplikowanych projektach, których nie dałoby się osiągnąć ręcznie.

Zalety obróbki CNC

Zastosowanie obróbki CNC oferuje wiele zalet w porównaniu z tradycyjnymi metodami produkcji, co czyni ją popularnym wyborem w nowoczesnych gałęziach przemysłu. Jedną z kluczowych zalet jest możliwość wytwarzania bardzo dokładnych i spójnych części z wąskimi tolerancjami. Precyzja maszyny CNC gwarantuje, że każda część spełnia dokładne specyfikacje, co zmniejsza ryzyko błędów i przeróbek.

Kolejną zaletą obróbki CNC jest jej szybkość i wydajność. Dzięki zastosowaniu oprogramowania komputerowego projekty można przekształcić w gotowe produkty w ułamku czasu, jaki zajęłoby to przy użyciu tradycyjnych metod. Pozwala to na szybszą produkcję i krótsze czasy realizacji, co ma kluczowe znaczenie na dzisiejszym dynamicznym rynku.

Obróbka CNC pozwala również na większą elastyczność i wszechstronność. Ta sama maszyna może być używana do produkcji szerokiej gamy części, po prostu zmieniając instrukcje w programie komputerowym. Dzięki temu idealnie nadaje się do produkcji małych partii i zamówień niestandardowych.

Oprócz tych korzyści obróbka CNC zapewnia również większe bezpieczeństwo i opłacalność. Dzięki zautomatyzowanym procesom ryzyko wypadków i obrażeń pracowników jest mniejsze. Dzięki zmniejszeniu siły roboczej koszty produkcji można znacznie obniżyć, co prowadzi do oszczędności dla przedsiębiorstw.

Przewodnik po procesach i narzędziach obróbki CNC

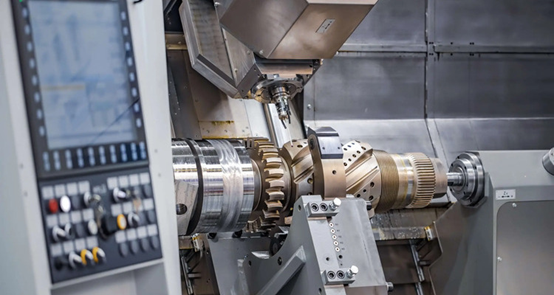

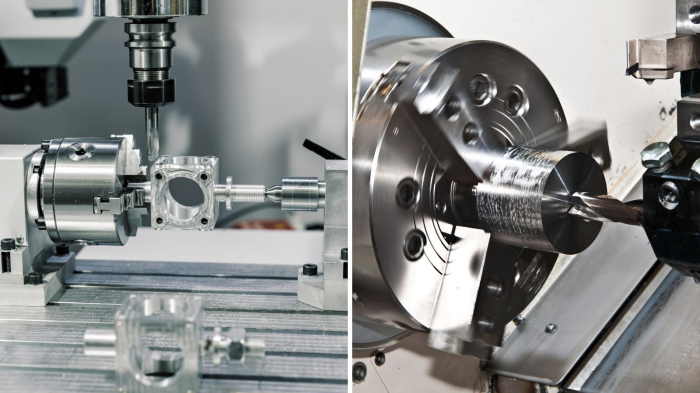

Obróbka CNC obejmuje różnorodne procesy i narzędzia, które współpracują ze sobą w celu kształtowania surowców w gotowe produkty. Do najpopularniejszych procesów zalicza się frezowanie, toczenie, wiercenie i szlifowanie.

Frezowanie to proces polegający na użyciu frezów obrotowych w celu usunięcia materiału z przedmiotu obrabianego w celu uzyskania pożądanego kształtu lub projektu. Z drugiej strony toczenie polega na obracaniu przedmiotu obrabianego, podczas gdy narzędzie tnące porusza się równolegle do jego osi, w wyniku czego powstają części cylindryczne.

Wiercenie to kolejny istotny proces w obróbce CNC, który wykorzystuje obrotowe wiertła do tworzenia otworów w przedmiocie obrabianym. Natomiast szlifowanie służy do precyzyjnego wykończenia powierzchni poprzez usunięcie niewielkich ilości materiału za pomocą tarczy ściernej.

Oprócz tych procesów stosowane są różne narzędziaObróbka CNC takie jak tokarki, frezarki, wiertarki i szlifierki. Narzędziami tymi można sterować za pomocą programu komputerowego w celu precyzyjnego cięcia i kształtowania materiału zgodnie ze specyfikacją projektową.

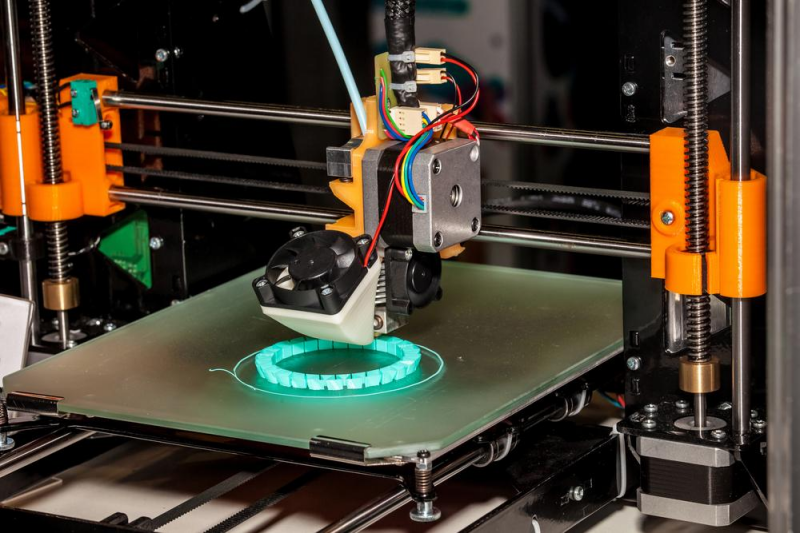

Warto również wspomnieć, że postęp technologii doprowadził do rozwoju maszyn wieloosiowych, które pozwalają na tworzenie bardziej złożonych i skomplikowanych projektów. Maszyny te mogą przesuwać narzędzie tnące wzdłuż wielu osi jednocześnie, co skutkuje szybszą i bardziej precyzyjną produkcją.

Dodatkowo zastosowanie specjalistycznego oprogramowania i projektów CAD/CAM sprawiło, że obróbka CNC jest jeszcze bardziej wydajna i dokładna. Programy te pozwalają na modelowanie i symulację 3D, zapewniając, że produkt końcowy spełnia wszystkie wymagania projektowe, zanim jeszcze zostanie wyprodukowany.

Wpływ obróbki CNC na współczesną produkcję

Nie można temu zaprzeczyćObróbka CNC wywarło znaczący wpływ na współczesną produkcję. Jego zdolność do wytwarzania bardzo dokładnych i złożonych części w ułamku czasu zmieniła sposób, w jaki projektujemy, rozwijamy i wytwarzamy produkty w różnych gałęziach przemysłu. Oto niektóre z kluczowych sposobów, w jakie obróbka CNC wpłynęła na produkcję:

Automatyzacja

Automatyzacja jest jednym z najważniejszych skutkówObróbka CNC na nowoczesnej produkcji. Dzięki zastosowaniu oprogramowania komputerowego i zautomatyzowanych procesów zmniejsza się ilość pracy ludzkiej, co prowadzi do zwiększenia wydajności i produktywności. Doprowadziło to również do zmniejszenia liczby błędów i poprawek, co skutkuje wyższą jakością produktów.

Ponadto automatyzacja procesów uczyniła obróbkę CNC dostępną dla szerszego zakresu branż i przedsiębiorstw. Ręczna obsługa maszyn nie jest już wymagana od wysoko wykwalifikowanych operatorów, co czyni ją bardziej opłacalną i wydajną w przypadku mniejszych firm.

Dodatkowo zastosowanie automatyzacji poprawiło bezpieczeństwo w zakładach produkcyjnych. Mniej ręcznej obsługi i pracochłonnych zadań zmniejsza ryzyko wypadków i obrażeń pracowników.

Zwiększona produktywność i efektywność

Obróbka CNC znacznie zwiększyła produktywność i efektywność nowoczesnej produkcji. Tradycyjne metody często obejmują czasochłonne procesy, które wymagają wykwalifikowanych pracowników do ręcznej obsługi maszyn, co skutkuje dłuższym czasem produkcji. Dzięki obróbce CNC te same procesy można zautomatyzować i zakończyć znacznie szybciej, skracając czas realizacji i umożliwiając większą produkcję w krótszym czasie.

Co więcej, dzięki maszynom sterowanym komputerowo, pracującym przez całą dobę, nie ma potrzeby przestojów ani przerw. Oznacza to, że produkcja może być kontynuowana nieprzerwanie, co prowadzi do zwiększenia wydajności i wydajności.

Poprawiona precyzja i dokładność

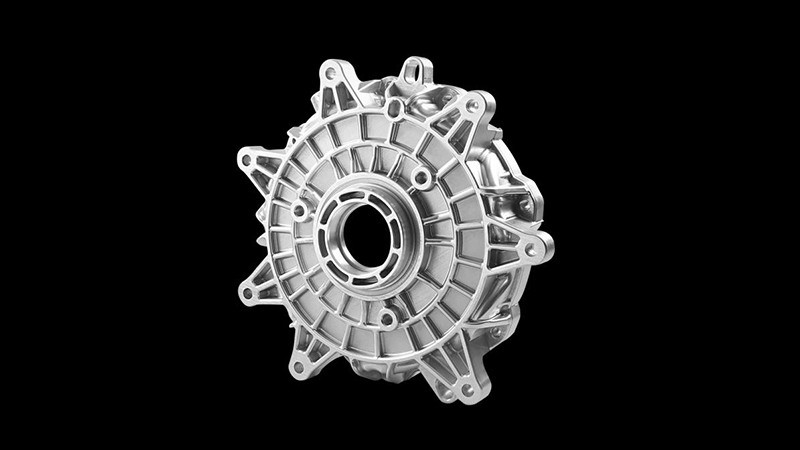

Precyzja i dokładność to kluczowe czynniki w produkcji, ponieważ nawet najmniejszy błąd może prowadzić do wadliwych części lub awarii produktu. Obróbka CNC zrewolucjonizowała precyzję i dokładność dzięki zastosowaniu procesów sterowanych komputerowo, które są zgodne z dokładnymi specyfikacjami projektowymi.

W przeciwieństwie do metod ręcznych, które są podatne na błędy ludzkie,Maszyny CNC może konsekwentnie wytwarzać bardzo dokładne części z wąskimi tolerancjami. Prowadzi to nie tylko do wyższej jakości produktów, ale także zmniejsza potrzebę przeróbek, oszczędzając czas i koszty dla przedsiębiorstw.

Dodatkowo maszyny CNC mogą wytwarzać skomplikowane i złożone projekty, których wykonanie ręczne byłoby niemożliwe lub niezwykle trudne. Otwiera to możliwości dla innowacji i kreatywności w projektowaniu produktów.

Szybsze czasy produkcji

Jak wspomniano wcześniej, obróbka CNC drastycznie skróciła czas produkcji w porównaniu z tradycyjnymi metodami. Dzięki zastosowaniu zautomatyzowanych procesów i zaawansowanego oprogramowania części można wytwarzać znacznie szybciej przy minimalnej interwencji człowieka.

Pozwala to firmom dotrzymywać napiętych terminów i szybko realizować zamówienia, co prowadzi do zwiększenia zadowolenia i utrzymania klientów. Zapewnia także firmom przewagę konkurencyjną, umożliwiając szybsze wprowadzanie produktów na rynek.

Obniżone koszty pracy

Koszty pracy mogą stanowić znaczny wydatek dla przedsiębiorstw, zwłaszcza jeśli chodzi o pracę fizyczną wymagającą specjalistycznych umiejętności. Obróbka CNC obniżyła koszty pracy poprzez automatyzację procesów i zmniejszenie zapotrzebowania na wysoko wykwalifikowanych operatorów.

Co więcej, przy krótszym czasie produkcji, do wykonania tej samej ilości pracy potrzeba mniej pracowników, co dodatkowo obniża koszty pracy. To sprawia, że obróbka CNC jest opłacalną opcją dla firm, szczególnie mniejszych i dysponujących ograniczonymi zasobami.

Wszechstronność i elastyczność w produkcji

Jedna z największych zaletObróbka CNC jest jego wszechstronność i elastyczność w produkcji. Dzięki zastosowaniu różnych narzędzi i maszyn wieloosiowych można dostosować szeroką gamę projektów i materiałów. Pozwala to na wytwarzanie różnorodnej gamy produktów przy użyciu obróbki CNC, dzięki czemu nadaje się do różnych gałęzi przemysłu, takich jak przemysł lotniczy, motoryzacyjny i medyczny.

Co więcej, dzięki możliwości szybkiego przełączania się między projektami i wytwarzania niestandardowych części, obróbka CNC zapewnia elastyczność produkcji, której nie mogą dorównać tradycyjne metody. Jest to szczególnie korzystne dla firm, które wymagają produkcji w małych seriach lub często zmieniają projekty.

Dodatkowo zastosowanie oprogramowania CAD/CAM pozwala na łatwe wprowadzanie modyfikacji w projektach, dając pewność, że produkt końcowy spełnia wszystkie wymagania i specyfikacje. To nie tylko oszczędza czas, ale także zmniejsza ilość odpadów i koszty.