تراش CNC در مقابل مرکز تراش CNC: تفاوت های کاربردی

یک دستگاه کنترل عددی کامپیوتری (CNC) صنعت تولید را متحول کرده است و تولید دقیق و کارآمد قطعات مختلف را ارائه می دهد. دو نوع از ماشین های CNC که بیشتر مورد استفاده قرار می گیرند، تراش و مراکز تراش هستند. اگرچه هر دو برای ماشینکاری قطعات استوانه ای طراحی شده اند، اما از نظر کاربرد تفاوت های خود را دارند.

تراش CNC ماشین ابزاری است که یک قطعه کار را بر روی محور خود می چرخاند تا عملیاتی مانند برش، سوراخ کاری، قلاب کردن و سنباده زدن را انجام دهد. از سوی دیگر، مرکز تراش CNC نسخه پیشرفته تراش با ویژگی های اضافی مانند قابلیت فرز، ابزار زنده و دوک های ثانویه است.

در این مقاله، تفاوتهای بین تراش CNC و مرکز تراش CNC از نظر کاربرد را مورد بحث قرار میدهیم تا به شما کمک کنیم بفهمید کدام دستگاه برای نیازهای تولیدی خاص شما مناسبتر است.

تراش CNC چیست؟

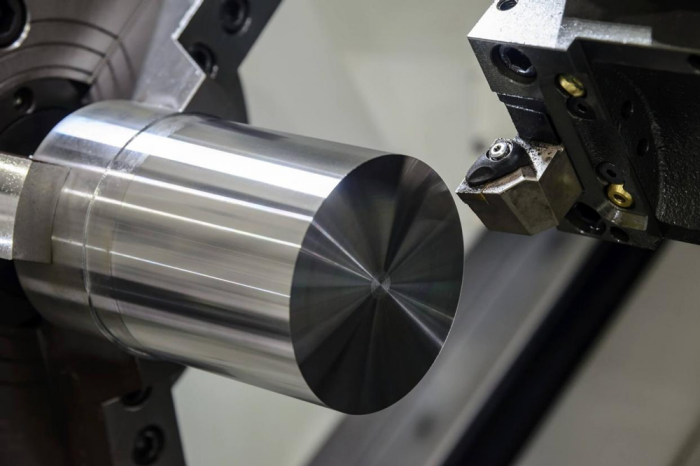

آتراش CNC ماشین ابزاری است که یک قطعه کار را حول محور خود می چرخاند تا عملیات مختلفی مانند برش، سوراخ کردن، قلاب کردن و سنباده زدن را انجام دهد. از کنترل های کامپیوتری برای ترجمه دستورالعمل های برنامه ریزی شده به دستورات حرکتی برای ماشین استفاده می کند. ماشین تراش از دو قسمت اصلی تشکیل شده است - سر و کالسکه. سر شامل دوک اصلی است که قطعه کار را نگه می دارد و می چرخد، در حالی که کالسکه در طول بستر برای کنترل ابزارهای برش حرکت می کند.

تراش های CNC در درجه اول برای ماشینکاری قطعات استوانه ای یا مخروطی شکل با دقت و دقت بالا استفاده می شوند. همچنین می توان از آن ها برای عملیات روکشی، شیار کاری، رزوه کاری و حفاری استفاده کرد. این ماشین ها با توانایی خود در تکرار برش های پیچیده به طور مکرر، برای تولید قطعات ساده با حجم بالا ایده آل هستند.

ماشینهای تراش CNC در اندازههای مختلف، از مدلهای رومیزی کوچک گرفته تا ماشینهای صنعتی بزرگ که قادر به انجام کارهای سنگین هستند، در دسترس هستند. آنها معمولاً در صنایع خودروسازی، هوافضا و پزشکی برای ساخت قطعاتی مانند شفت، پیستون و شیر استفاده می شوند.

مرکز تراش CNC چیست؟

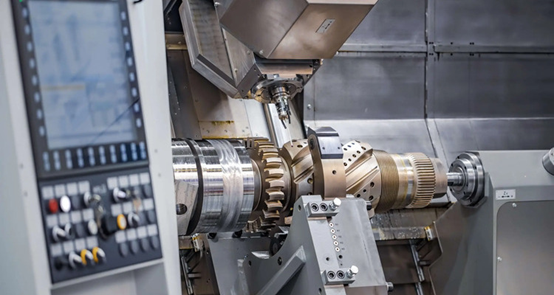

آمرکز تراش CNC نسخه پیشرفته تراش با ویژگی های اضافی مانند قابلیت فرز، ابزار زنده و دوک های ثانویه است. این کارکردهای یک ماشین تراش و یک مرکز ماشینکاری را در یک ماشین ترکیب می کند و انعطاف پذیری و کارایی بیشتری را در تولید فراهم می کند.

مرکز تراش دارای یک دوک اولیه برای چرخش قطعه کار و یک دوک ثانویه برای انجام عملیاتی مانند فرزکاری، سوراخ کاری، ضربه زدن و حفاری خارج از مرکز است. این امر نیاز به انتقال قطعه کار بین ماشین های مختلف را از بین می برد و باعث صرفه جویی در زمان و کاهش خطا می شود.

مراکز تراشکاری CNC معمولاً برای عملیات ماشینکاری پیچیده و چند کاره استفاده می شود. آنها می توانند شکل ها و ویژگی های پیچیده ای را در هر دو انتهای یک قطعه به طور همزمان ایجاد کنند و آنها را برای ساخت قطعاتی مانند چرخ دنده ها، شفت ها با کلید یا اسپلاین و اجزای پیچیده پزشکی ایده آل می کند.

مراکز تراشکاری علاوه بر قابلیت های پیشرفته خود، زمان چرخه سریع تر و دقت بالاتری را در مقایسه با تراش های CNC ارائه می دهند. آنها به طور گسترده در صنایعی مانند هوافضا، دفاع و نفت و گاز به دلیل توانایی آنها در تولید قطعات پیچیده با تلرانس های محدود استفاده می شوند.

تفاوت های اصلی بین تراش CNC و مرکز تراش CNC

وجود داردچندین تفاوت کلیدی بین تراش CNC و تراشکاری CNCمرکز، که آنها را برای کاربردهای مختلف مناسب می کند.

طرح

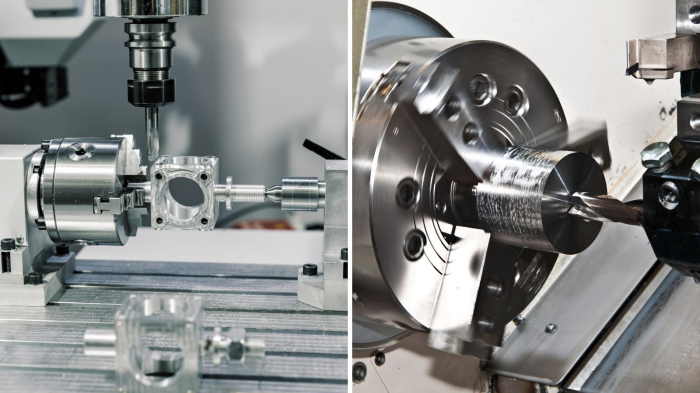

طراحی تراش CNC و مرکز تراش CNC به طور قابل توجهی متفاوت است و بر کاربرد و قابلیت های مورد نظر آنها تأثیر می گذارد. یک ماشین تراش CNC معمولاً از نظر طراحی ساده تر است و در درجه اول بر روی عملیات تراشکاری تمرکز می کند که در آن قطعه کار می چرخد در حالی که ابزار برش ثابت می ماند. این شامل دوک اصلی، هدستاک و یک سیستم کالسکه ساده برای تسهیل حرکات خطی است.

از سوی دیگر، یک مرکز تراشکاری CNC از نظر طراحی پیچیدهتر است و عملکردهای متعددی فراتر از چرخش صرف را با هم ترکیب میکند. این شامل دوک های اضافی، ابزار زنده، و اغلب دارای یک محور Y است، که آن را قادر می سازد تا عملیات فرز، حفاری، و ضربه زدن را در همان تنظیمات انجام دهد. این طراحی چند منظوره به مرکز تراشکاری اجازه می دهد تا بدون نیاز به انتقال قطعه کار به دستگاه دیگری، وظایف ماشینکاری پیچیده و چند وجهی را انجام دهد.

این تفاوتهای طراحی، ماشینهای تراش CNC را برای کارهای تولیدی ساده و با حجم بالا ایدهآل میسازد، در حالی که مراکز تراشکاری CNC برای نیازمندیهای پیچیده و چند فرآیندی ساخت مناسبتر هستند.

عملیات

تفاوت مهم دیگر بین تراش CNC و مرکز تراش CNC محدوده عملیاتی است که می توانند انجام دهند. همانطور که قبلا ذکر شد، تراش در درجه اول بر روی عملیات تراشکاری مانند روکش، شیار کاری، سوراخ کاری، رزوه کاری و سوراخ کردن تمرکز می کند. این ماشین ها برای تولید اجزای استوانه ای یا مخروطی ساده با دقت بالا ایده آل هستند.

در همین حال، یک مرکز تراش با توانایی خود برای مدیریت چندین فرآیند به طور همزمان، تطبیق پذیری بیشتری را ارائه می دهد. این می تواند عملیات فرزکاری مختلفی مانند فرز صورت، فرز انتهایی و حفاری را با استفاده از ابزار زنده انجام دهد در حالی که دوک اصلی قطعه کار را می چرخاند. این قابلیت پیشرفته به هندسه های پیچیده تر اجازه می دهد تا به طور موثر در یک تنظیم ماشین کاری شوند.

در حالی که هر دو ماشین برخی از توابع اساسی مشترک مانند حرکات خطی و چرخشی را به اشتراک می گذارند، دامنه عملیات آنها آنها را متمایز می کند و یکی را برای کاربردهای خاص مناسب تر از دیگری می کند.

انعطاف پذیری

انعطاف پذیری یکی دیگر از تفاوت های مهم تراش CNC و مرکز تراش CNC است. یک ماشین تراش برای تولید قطعات ساده با حجم بالا با تنوع کمی در طراحی طراحی شده است. این می تواند به طور موثر چندین قطعه یکسان را تولید کند که آن را برای تولید انبوه ایده آل می کند.

از سوی دیگر، الفمرکز چرخش انعطاف پذیری بیشتری را ارائه می دهد زیرا می تواند طرح ها و مواد مختلف را بدون نیاز به تغییر ابزار یا تنظیمات گسترده در خود جای دهد. قابلیتهای چند وظیفهای آن را قادر میسازد تا به سرعت با قطعات پیچیده با ویژگیها و هندسههای مختلف در یک راهاندازی مقابله کند و زمان و هزینههای تولید را کاهش دهد.

انعطاف پذیری ارائه شده توسط یک مرکز تراشکاری، آن را برای تولید قطعات سفارشی با حجم کم تا متوسط مناسب تر می کند، به ویژه در صنایعی مانند هوافضا و پزشکی که در آن طراحی قطعات به طور مداوم در حال تغییر است.

پیچیدگی

از نظر پیچیدگی، یک مرکز تراش CNC بدون شک از یک ماشین تراش پیشرفته تر است. طراحی آن شامل چندین دوک، ابزار زنده و یک محور Y است که آن را قادر می سازد عملیات های مختلف را به طور همزمان انجام دهد. این امر پیچیدگی کلی آن را افزایش می دهد، اما تطبیق پذیری و کارایی بیشتری را در تولید فراهم می کند.

از سوی دیگر، تراش دارای طراحی ساده تری با قطعات متحرک و قابلیت های کمتر است. این امر کارکرد و نگهداری آن را آسانتر میکند اما قابلیتهای آن را در مقایسه با مرکز تراش محدود میکند.

بسته به الزامات فرآیند تولید، هر یک از ماشین ها ممکن است ترجیح داده شوند. برای قطعات ساده با حداقل عملیات، تراش ممکن است کافی باشد. با این حال، برای قطعات پیچیده تر که نیاز به چندین فرآیند دارند، یک مرکز تراش قابلیت های لازم را ارائه می دهد.

حجم تولید

یکی از تفاوت های نهایی بین تراش CNC و مرکز تراشکاری CNC ظرفیت تولید آنهاست. همانطور که قبلا ذکر شد، ماشین تراش معمولا برای تولید قطعات یکسان با حجم بالا استفاده می شود. طراحی ساده آنها امکان تولید سریع و زمان چرخه را فراهم می کند و آنها را برای تولید انبوه ایده آل می کند.

از سوی دیگر،مراکز عطف هستند به دلیل قابلیت های پیشرفته و توانایی مدیریت کارآمد طرح ها و مواد مختلف، برای تولید با حجم کم تا متوسط مناسب تر است. آنها همچنین زمان راه اندازی کوتاه تری را در مقایسه با مراکز ماشینکاری سنتی ارائه می دهند که آنها را برای تولیدات دسته ای کوچک با تغییر مکرر مناسب می کند.

بنابراین اینها تفاوت های اصلی بین تراش CNC و مرکز تراش CNC هستند. اگرچه ممکن است در نگاه اول مشابه به نظر برسند، طراحی، عملیات، انعطافپذیری، پیچیدگی و ظرفیتهای حجم تولید آنها را متمایز میکند و آنها را برای نیازهای مختلف تولید مناسبتر میسازد. درک این تفاوت ها می تواند به سازندگان کمک کند تا مناسب ترین دستگاه را برای برآورده کردن نیازهای خاص خود و بهینه سازی فرآیندهای تولید خود انتخاب کنند.

نحوه انتخاب بین تراش CNC و مرکز تراش CNC

هنگام تصمیم گیریبین تراش CNC و مرکز تراش CNC ، چندین عامل باید در نظر گرفته شود. اول، نوع قطعه یا جزء تولید شده نقش مهمی دارد. برای قطعات ساده استوانه ای یا مخروطی با حجم تولید بالا، تراش به دلیل کارایی و هزینه کمتر، ممکن است بهترین انتخاب باشد.

از سوی دیگر، برای قطعات پیچیدهتر که نیازمند فرآیندهای متعدد با حجم تولید کم تا متوسط هستند، یک مرکز تراشکاری انعطافپذیری و تطبیق پذیری بیشتری را ارائه میدهد.

بودجه یکی دیگر از عوامل مهم هنگام انتخاب بین این ماشین ها است. تراش ها به دلیل طراحی ساده تر و کارایی کمتر، عموماً ارزان تر از مراکز تراشکاری هستند. بنابراین، اگر محدودیت های بودجه یک موضوع باشد، تراش ممکن است انتخاب عملی تری باشد.

علاوه بر این، در نظر گرفتن فضای موجود در مرکز تولید ضروری است. مراکز تراش به دلیل اندازه بزرگتر و اجزای اضافی مانند ابزار زنده و دوک های متعدد به فضای بیشتری برای کف نیاز دارند. در مقایسه، ماشین های تراش کوچکتر هستند و فضای کمتری را اشغال می کنند.

در نهایت، سازندگان باید قبل از تصمیم گیری، نیازهای تولیدی خاص خود را به دقت ارزیابی کرده و آن ها را با قابلیت ها و محدودیت های هر دستگاه سنجیده باشند. مشاوره با کارشناسان و انجام تحقیقات کامل نیز می تواند در انتخاب مناسب ترین دستگاه برای بهره وری و سودآوری بهینه کمک کند.

آیا ترکیبی از هر دو ماشین وجود دارد؟

آره،ماشین های ترکیبی که هم قابلیت های تراش و هم مرکز تراش را در بر می گیرد، وجود دارد. این ماشین های هیبریدی بهترین های هر دو دنیا را با قابلیت انجام عملیات تراشکاری مختلف در عین داشتن قابلیت فرز و حفاری ارائه می دهند.

طراحی ترکیبی باعث افزایش انعطافپذیری و کارایی در تولید میشود، زیرا نیاز به تنظیمات متعدد را از بین میبرد و زمان چرخه را کاهش میدهد. همچنین با ترکیب دو دستگاه در یک دستگاه باعث صرفه جویی در فضا در طبقه تولید می شود.

با این حال، این ماشینهای ترکیبی ممکن است برای همه انواع تولیدات مناسب نباشند، زیرا اغلب از نظر اندازه و پیچیدگی در مقایسه با ماشینهای تراش مستقل یا مراکز تراش، محدودیتهایی دارند.

تولیدکنندگان باید قبل از سرمایهگذاری در یک ماشین هیبریدی، نیازهای تولیدی خاص خود را به دقت ارزیابی کنند تا مطمئن شوند که میتواند به اندازه کافی نیازهای آنها را برآورده کند. آنها همچنین باید هزینه های بالقوه نگهداری و عملیاتی یک ماشین ترکیبی را در مقایسه با داشتن ماشین آلات مجزا برای هر عملیات در نظر بگیرند.

همچنین، با ادامه پیشرفت فناوری، ماشینهای هیبریدی پیچیدهتر میشوند و قادر به انجام عملیات پیچیدهتر میشوند. بنابراین، ضروری است که در مورد آخرین پیشرفت ها در این زمینه به روز بمانید تا مشخص کنید که آیا یک ماشین ترکیبی سرمایه گذاری مناسبی برای فرآیند تولید شما خواهد بود یا خیر.

اشتباهاتی که باید هنگام انتخاب بین تراش CNC و مرکز تراش CNC اجتناب کنید

هنگام تصمیم گیری بین تراش CNC و مرکز تراش CNC، برخی از اشتباهات رایج وجود دارد که سازندگان باید از آنها اجتناب کنند. در اینجا به برخی از آنها اشاره می کنیم:

- انتخاب فقط بر اساس قیمت : در حالی که بودجه یک ملاحظات حیاتی است، نباید تنها عامل در تصمیم گیری باشد. یک ماشین ارزانتر ممکن است از نظر هزینههای نگهداری و عملیاتی هزینه بیشتری داشته باشد اگر نتواند به اندازه کافی نیازهای تولید را برآورده کند.

- بی توجهی به ارزیابی نیازهای تولید : ارزیابی کامل اجزای خاص در حال تولید و عملیات مورد نیاز آنها قبل از انتخاب ماشین ضروری است. عدم انجام این کار می تواند منجر به انتخاب دستگاه نامناسبی شود که تمام نیازهای تولید را برآورده نمی کند.

- بدون در نظر گرفتن رشد آینده : هنگام سرمایه گذاری در دستگاه CNC، سازندگان باید برنامه های رشد آینده خود را نیز در نظر بگیرند. آیا آنها به یک ماشین بزرگتر یا پیشرفته تری نیاز دارند؟ این می تواند آنها را از تعویض یا ارتقاء تجهیزات خود زودتر از حد انتظار نجات دهد.

- نادیده گرفتن هزینه های نگهداری و عملیاتی : همانطور که قبلا ذکر شد، قیمت اولیه یک دستگاه نباید تنها هزینه در نظر گرفته شود. سازندگان همچنین باید هزینه های نگهداری و عملیاتی را برای تعیین مقرون به صرفه بودن کلی ماشین در نظر بگیرند.

با اجتناب از این اشتباهات، سازندگان می توانند گزینه های خود را بهتر ارزیابی کنند و مناسب ترین دستگاه را برای نیازهای تولید خود انتخاب کنند که منجر به افزایش کارایی و سودآوری می شود.

برای تراشکاری CNC و سایر نیازهای تولیدی خود با Breton Precision تماس بگیرید

Breton Precision یک فروشگاه برای همه شماستتراش CNC و مرکز تراش CNC نیاز دارد . با فناوری پیشرفته و متخصصان ماهر خود، می توانیم قطعات تبدیل شده با کیفیت بالا را برای پروژه های منحصر به فرد شما ارائه دهیم. ما طیف وسیعی ازخدمات از جملهتراشکاری CNC در حین تماس، زمان تحویل سریع، و پشتیبانی مهندسی 24/7 برای اطمینان از بالاترین سطح رضایت مشتری.

شرکت ما متعهد به ارائه قطعات تبدیل شده با کیفیت بالا با دقت و کارایی است. ما یک سیستم کنترل کیفیت دقیق داریم تا اطمینان حاصل کنیم که همه محصولات ما استانداردهای مورد انتظار را برآورده می کنند و عاری از نقص هستند.

ما با تجهیزات و امکانات پیشرفته خود در این زمینه تخصص داریمماشینکاری CNC،قالب گیری تزریق پلاستیک،ساخت ورق فلزی،ریخته گری خلاء، وپرینت سه بعدی . تیم کارشناسان ما می توانند پروژه های مختلف از تولید نمونه اولیه تا تولید انبوه را به راحتی انجام دهند. ما نیز ارائه می دهیمقیمت های رقابتیو زمانبندی سریع، تضمین میکند که پروژههای شما به موقع و مقرون به صرفه تکمیل میشوند.

دردقت برتون ، ما اهمیت دقت و دقت در ساخت را درک می کنیم. به همین دلیل است که ما در تلاش برای دستیابی به تلورانسهایی تا 0.005 ± اینچ برای فلزات آسیاب شده هستیم که استانداردهای ISO را هم برای پلاستیک و هم برای فلزات برآورده میکند.

تماس با ما درinfo@breton-precision.com یا با شماره 0086 0755-23286835 برای تمام نیازهای تراشکاری CNC و سایر نیازهای تولیدی خود با ما تماس بگیرید. تیم متخصصان اختصاصی ما به صورت 24 ساعته در دسترس شما هستند تا بهترین راه حل ها را برای طراحی، انتخاب مواد و مدیریت زمان تحویل به شما ارائه دهند. اجازه دهید ما به شما کمک کنیمپروژه های خود را بیاوریدبا خدمات تراشکاری CNC ما با کیفیت بالا زندگی کنید.

سوالات متداول

تفاوت اصلی بین دستگاه تراش CNC و مرکز تراش CNC چیست؟

ماشینهای تراش CNC ماشینهای تخصصی هستند که عمدتاً برای برش، سنباده زدن، خنجر کردن و سوراخ کردن مواد طراحی شدهاند. از سوی دیگر، یک مرکز تراشکاری CNC دارای قابلیتهای اضافی مانند فرز و ضربه زدن است که آن را به گزینهای همهکارهتر برای فرآیندهای ماشینکاری پیچیده تبدیل میکند.

مراکز تراش عمودی در مقایسه با تراش های سنتی از نظر قابلیت ماشین کاری چگونه است؟

مراکز تراش عمودی نوعی ماشین تراش CNC هستند که با جهت دوک عمودی کار می کنند. این پیکربندی به ویژه برای قطعات سنگین و بزرگ مفید است. در مقابل، تراشهای سنتی معمولاً دارای یک دوک افقی هستند و برای پروژههای سادهتر و کوچکتر مناسبتر هستند.

فرآیند ماشینکاری CNC در مراکز تراشکاری از چه نظر با ماشینهای تراش CNC متفاوت است؟

فرآیند ماشینکاری CNC در مراکز تراشکاری با ماشینهای تراش CNC از این جهت متفاوت است که مراکز تراشکاری میتوانند هم عملیات تراشکاری و هم فرزکاری را بدون تغییر تنظیمات انجام دهند که این امر کارایی تولید را افزایش میدهد. ماشین های تراش CNC، در حالی که بسیار موثر هستند، عموماً فقط بر روی عملیات تراشکاری تمرکز می کنند.

چرا یک سازنده ممکن است یک تراش CNC را به جای مرکز تراش CNC برای کاربردهای خاص انتخاب کند؟

تولیدکنندگان ممکن است برای کاربردهایی که نیاز به عملیات تراشکاری اختصاصی بدون نیاز به فرآیندهای فرزکاری یا حفاری اضافی دارند، تراش CNC را نسبت به مرکز تراشکاری CNC انتخاب کنند. تراشهای CNC معمولاً سادهتر و کمهزینهتر از مراکز تراش افقی هستند و آنها را برای کارهای ماشینکاری ساده مناسب میسازد.

نتیجه

در نتیجه، تصمیم بین تراش CNC و مرکز تراش CNC در نهایت به نیازهای تولیدی خاص سازنده بستگی دارد. ماشین های هیبریدی می توانند انعطاف پذیری و کارایی بیشتری ارائه دهند، اما ممکن است برای همه انواع تولیدات مناسب نباشند. بسیار مهم است که قبل از سرمایه گذاری در هر ماشینی، نیازهای تولید خود را به دقت ارزیابی کنید.

علاوه بر این، اجتناب از اشتباهات رایج مانند انتخاب صرفاً بر اساس قیمت و غفلت از در نظر گرفتن برنامه های رشد آتی ضروری است.دقت برتونبا کیفیت بالا ارائه می دهدخدمات تراشکاری CNCو دیگرراه حل های تولیدی با قیمت رقابتی و زمان تحویل سریع. امروز برای تمام نیازهای تولید خود با ما تماس بگیرید!