Hvorfor 3D-print er fremtiden for produktudvikling

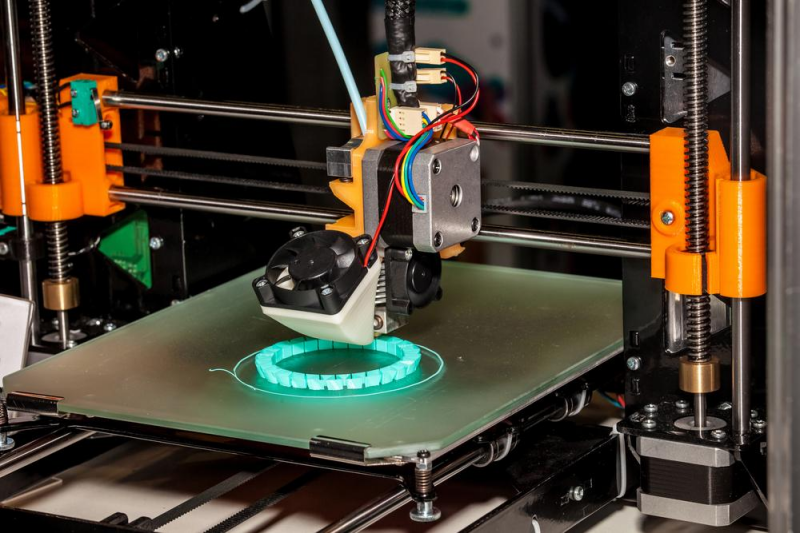

Der er mange grunde til, at 3D-print betragtes som fremtiden for produktudvikling.

Først og fremmest tilbyder det et niveau af designfleksibilitet, der er hidtil uset i traditionelle fremstillingsmetoder. Dette åbner op for nye muligheder for innovation og tilpasning, hvilket i sidste ende fører til bedre produkter.

Derudover giver 3D-print mulighed for hurtig produktion af prototyper og funktionelle dele, hvilket reducerer gennemløbstider og giver virksomheder mulighed for at være på forkant på et marked i konstant forandring.

Omkostningseffektiviteten ved 3D-print er også en væsentlig faktor i dets fremtidige potentiale. Med reduceret materialespild og eliminering af dyrt værktøj giver det en mere økonomisk mulighed for produktionskørsler.

Desuden har 3D-print demonstreret sit potentiale til at revolutionere adskillige industrier, lige fra fremstilling til sundhedspleje. Dens alsidighed og evne til at tilpasse sig forskellige applikationer gør det til en attraktiv mulighed for virksomheder, der ønsker at forblive konkurrencedygtige og innovative.

I takt med at teknologi og materialer udvikler sig, vil mulighederne for 3D-print kun blive større. Det har allerede vist sit potentiale i at transformere produktudviklingsprocessen, og det er sandsynligt, at vi vil se endnu flere væsentlige udviklinger og applikationer i fremtiden. Derfor er det sikkert at sige, at 3D-print faktisk er fremtiden for produktudvikling.

Plus, med det igangværende skub mod bæredygtighed og miljøvenlig praksis, tilbyder 3D-print en mere bæredygtig tilgang til fremstilling. Dens evne til at producere on-demand og minimere spild gør det til en attraktiv mulighed for virksomheder, der ønsker at reducere deres CO2-fodaftryk.

Erstatter 3D-print traditionelle fremstillingsmetoder?

Selvom 3D-print giver flere fordele og har vist et stort potentiale, er det ikke sandsynligt, at det helt vil erstatte traditionelle fremstillingsmetoder. I stedet vil det højst sandsynligt blive integreret i eksisterende fremstillingsprocesser.

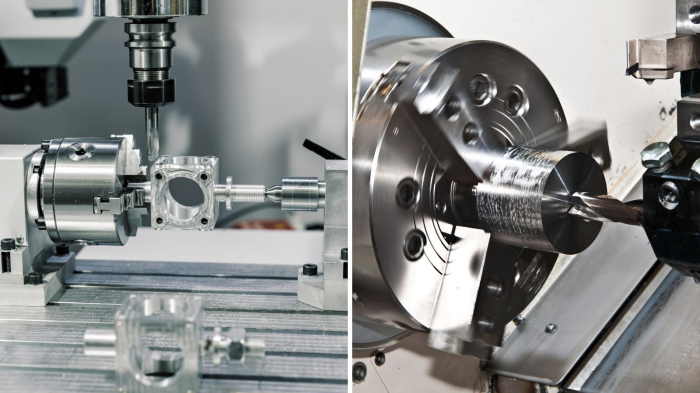

Dette skyldes, at hver metode har sit eget sæt styrker og begrænsninger. For eksempel, mens 3D-print tilbyder meget tilpasselige designs, udmærker traditionelle metoder sig i masseproduktion. På samme måde kan visse materialer og finish muligvis ikke opnås med 3D-print, hvilket gør traditionelle metoder mere egnede.

Desuden er omkostningseffektiviteten af 3D-print i høj grad afhængig af produktionens omfang. Ved store produktionsserier kan traditionelle metoder stadig være mere økonomiske.

Det er dog værd at bemærke, at efterhånden som 3D-printteknologien fortsætter med at udvikle sig, kan det blive en mere levedygtig mulighed for større produktion i fremtiden.

Desuden er der visse industrier, hvor traditionelle metoder sandsynligvis vil forblive dominerende. For eksempel kan højstyrke og varmebestandige materialer, der anvendes i rumfarts- eller bilindustrien, muligvis ikke være gennemførlige med de nuværende 3D-udskrivningsmuligheder.

Og selvom 3D-print har vist sig at være en game-changer på mange områder, er det ikke uden sine begrænsninger. Spørgsmål som lagvedhæftning, printopløsning og krav til efterbehandling kan stadig udgøre udfordringer med hensyn til at opnå slutprodukter af høj kvalitet.

Hvorfor en hybrid tilgang kan være den bedste løsning

I betragtning af styrkerne og begrænsningerne ved både traditionelle fremstillingsmetoder og 3D-print, kan en hybrid tilgang, der kombinerer de to, være den bedste løsning for mange virksomheder.

Det betyder at bruge 3D-print til specifikke applikationer, hvor det udmærker sig, såsom at skabe prototyper eller meget tilpassede designs. Samtidig kan traditionelle metoder anvendes til masseproduktion af standardiserede produkter.

Denne hybride tilgang giver virksomheder mulighed for at drage fordel af fordelene ved begge metoder og samtidig afbøde deres svagheder. Det giver også mulighed for en mere effektiv brug af ressourcer og kan resultere i omkostningsbesparelser.

Efterhånden som 3D-printteknologien fortsætter med at udvikle sig, kan det i sidste ende blive en mere levedygtig mulighed for større produktion. Det betyder, at en hybrid tilgang kan være fleksibel og tilpasningsdygtig, så virksomheder kan tilpasse deres produktionsmetoder efter behov.

Derudover kan denne tilgang også løse problemet med materialebegrænsninger ved at bruge både traditionelle og 3D-printmetoder til forskellige materialer og finish.

Fejl, der skal undgås ved implementering af 3D-print i produktudvikling

Selvom fordelene ved 3D-print er ubestridelige, er der visse fejl, som virksomheder bør undgå, når de implementerer det i deres produktudviklingsproces.

· Overse indlæringskurven : 3D-print kræver et andet sæt færdigheder og viden sammenlignet med traditionelle fremstillingsmetoder. Virksomheder bør være parate til at investere i at træne deres medarbejdere eller ansætte personer med ekspertise inden for 3D-print.

· Tager ikke designbegrænsninger i betragtning : Selvom 3D-print giver mere designfleksibilitet, er der stadig visse begrænsninger, som virksomheder skal huske på, når de designer til denne metode. Hvis du ikke gør det, kan det resultere i ineffektive eller endda umulige udskrifter.

· Ignorerer krav til efterbehandling : 3D-printede dele kræver ofte en form for efterbehandling, såsom slibning eller polering, for at opnå den ønskede finish. Virksomheder skal medregne disse yderligere trin og omkostninger i deres produktionsproces.

· Ikke vurdering af omkostningseffektivitet : Som tidligere nævnt er 3D-print muligvis ikke altid den mest omkostningseffektive mulighed for store produktionsserier. Virksomheder skal nøje vurdere deres produktionsbehov og omkostninger for at afgøre, om 3D-print er det rigtige valg.

· Springer over kvalitetskontrol : Som enhver fremstillingsmetode er der risiko for fejl eller defekter i 3D-printede dele. Virksomheder skal prioritere at implementere kvalitetskontrolforanstaltninger for at sikre produktionen af slutprodukter af høj kvalitet.

Ved at undgå disse fejl og nøje overveje styrkerne og begrænsningerne ved 3D-printning, kan virksomheder med succes integrere denne teknologi i deres produktudviklingsproces og høste fordelene heraf.

Er der nogen etiske bekymringer med 3D-print i produktudvikling?

Som med enhver ny teknologi er der visse etiske bekymringer omkring brugen af 3D-print i produktudvikling.

Der er spørgsmålet om intellektuelle ejendomsrettigheder. Med 3D-print bliver det nemmere for enkeltpersoner at replikere og producere design uden den rette autorisation. Dette kan føre til krænkelse af ophavsretten og tab af omsætning for originale skabere. Virksomheder skal tage de nødvendige forholdsregler for at beskytte deres design og intellektuelle ejendomsrettigheder.

Desuden er der bekymringer om virkningen af 3D-print på traditionelle produktionsjob. Efterhånden som denne teknologi bliver mere avanceret og udbredt, kan det føre til et fald i efterspørgslen efter arbejdere i traditionelle fremstillingsindustrier.

En anden etisk bekymring er omkring miljøpåvirkningen af 3D-print. Selvom det giver bæredygtighedsfordele i form af materialespild, kræver produktionsprocessen stadig energi og ressourcer. Virksomheder skal overveje at implementere bæredygtig praksis og genbrugsprogrammer for at minimere deres miljømæssige fodaftryk.

Ydermere er der også et potentiale for, at 3D-print kan bidrage til forbrugerisme og masseproduktion, hvilket kan have negative konsekvenser for samfundet og kloden.

Som med enhver teknologi er det afgørende for virksomheder at nærme sig 3D-print med en følelse af ansvar og hensyntagen til potentielle etiske bekymringer. Ved at løse disse problemer kan vi sikre, at denne teknologi bruges på en ansvarlig og gavnlig måde for alle involverede interessenter.

Vælg Breton Precision til dit næste produktionsprojekt

Shenzhen Breton Precision Model Co., Ltd. tilbyder et omfattende udvalg af produktionstjenester og -løsninger. Uanset om du har brug for3D printtil hurtig prototyping, specialiseret lavvolumenproduktion eller fuldskala masseproduktion har vi teknologien, ekspertisen og kapaciteten til at levere.

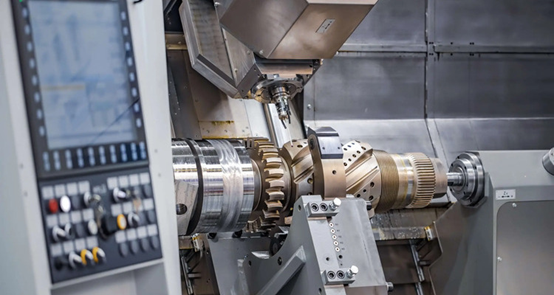

Vores tjenester omfatter avanceretSprøjtestøbning,præcis CNC-bearbejdning,Vakuumstøbning,Pladefremstilling, ogDrejebænke operationer.

Vores team aferfarne ingeniører og teknikere arbejde tæt sammen med kunderne for at forstå deres krav og levere de bedst mulige løsninger. Vi anvender avanceret teknologi og processer til at sikre produkter af høj kvalitet og effektiv produktion.

Desuden,vi tilbyder konkurrencedygtige priser og hurtige ekspeditionstider for at overholde stramme deadlines. Med vores forpligtelse til kvalitet og kundetilfredshed har vi opbygget et stærkt omdømme i branchen. Vi leverer også3D-printtjenestertil SLA-, SLS- og SLM-teknologier samt CNC-bearbejdning og sprøjtestøbning.

Tøv ikke med at ringe på0086 0755-23286835eller mail os påinfo@breton-precision.com til dit næste produktionsprojekt. Du kan også besøge værelse 706, Zhongxing Building, Shangde Road, Xinqiao Street, Baoan District, Shenzhen City, Guangdong-provinsen, Kina. Vi ser frem til at arbejde sammen med dig og hjælpe med at føre dine ideer ud i livet med kraften i 3D-print.

Plus, hvis du vil have mere om os, kan du også se vores video om forskellige tjenester, vi tilbyderher . Vi stræber konstant efter at innovere og forbedre vores processer og tjenester for at imødekomme vores kunders stadigt skiftende behov.

Ofte stillede spørgsmål

Hvad er Direct Metal Laser Sintering (DMLS), og hvordan påvirker det?

DMLS er en 3D-printteknik, der bruger en laser til at smelte metalpulver til faste dele. Det forbedrer de mekaniske egenskaber betydeligt ved at skabe dele, der er tætte og stærke, hvilket gør dem ideelle til applikationer med høj belastning.

Hvordan adskiller Fused Filament Fabrication sig fra Direct Metal Laser Sintering?

Fused Filament Fabrication (FFF) bygger objekter lag for lag af termoplastiske filamenter, mens DMLS bruger en laser til at sintre metalpulver. FFF er mere almindeligt for plastdele og prototyper, hvorimod DMLS bruges til holdbare metaldele. Materialeudsprøjtning er mere beslægtet med inkjet-udskrivning, nedlægning af dråber af materiale, hvilket ikke gælder for FFF, men er en særskilt proces i sig selv.

Kan direkte metallasersintring bruges til at skabe komplekse geometrier?

Ja, DMLS kan skabe komplekse geometrier, der ville være udfordrende eller umulige med subtraktiv fremstilling. Det er ofte hurtigere til fremstilling af små partier af komplekse dele, da det eliminerer behovet for værktøj og reducerer materialespild.

Hvilken rolle spiller metalpulver i selektive lasersmeltningsprocesser?

I selektiv lasersmeltning (SLM) er metalpulver det primære materiale. Pulverets kvalitet påvirker direkte slutproduktets mekaniske egenskaber. Denne proces giver mulighed for hurtig fremstilling af dele med indviklede støttestrukturer, der kan fjernes eller opløses, hvilket fremskynder efterbehandlingen.

Konklusion

3D-print har uden tvivl revolutioneret fremstillingsindustrien med dens evne til hurtigt at skabe meget tilpassede og komplekse produkter. Det er dog ikke uden sine begrænsninger, og en hybrid tilgang, der kombinerer traditionelle metoder med 3D-print, kan være den bedste løsning for mange virksomheder.

For at kunne implementere 3D-print i produktudviklingen med succes, skal virksomheder undgå almindelige fejl og overveje eventuelle etiske betænkeligheder, der måtte opstå. Ved at være opmærksomme på disse faktorer kan vi udnytte det fulde potentiale af denne teknologi og samtidig sikre ansvarlig og bæredygtig praksis.

Så lad os fortsætte med at udforske potentialet ved 3D-print og skubbe dets grænser, mens vi er opmærksomme på dets virkning og begrænsninger. På den måde kan vi bane vejen for en mere innovativ og effektiv fremtid inden for produktudvikling.