Waarom 3D-drukwerk die toekoms van produkontwikkeling is

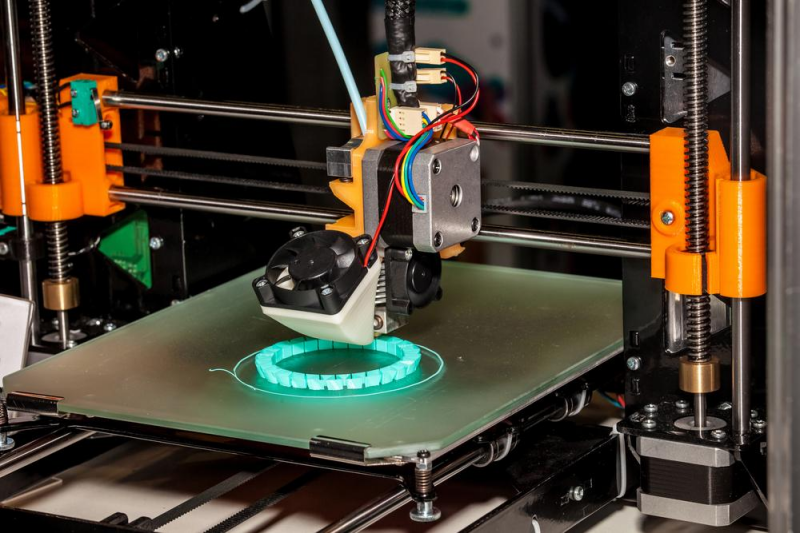

Daar is baie redes waarom 3D-drukwerk as die toekoms van produkontwikkeling beskou word.

In die eerste plek bied dit 'n vlak van ontwerp-buigsaamheid wat ongekend is in tradisionele vervaardigingsmetodes. Dit open nuwe moontlikhede vir innovasie en aanpassing, wat uiteindelik lei tot beter produkte.

Boonop maak 3D-drukwerk voorsiening vir die vinnige vervaardiging van prototipes en funksionele onderdele, wat leitye verminder en ondernemings in staat stel om voor te bly in 'n voortdurend veranderende mark.

Die kostedoeltreffendheid van 3D-drukwerk is ook 'n belangrike faktor in die toekomstige potensiaal daarvan. Met verminderde materiaalvermorsing en die uitskakeling van duur gereedskap, bied dit 'n meer ekonomiese opsie vir produksielopies.

Verder het 3D-drukwerk sy potensiaal gedemonstreer om verskeie nywerhede te revolusioneer, van vervaardiging tot gesondheidsorg. Die veelsydigheid en vermoë om by verskeie toepassings aan te pas maak dit 'n aantreklike opsie vir maatskappye wat mededingend en innoverend wil bly.

Soos tegnologie en materiale aanhou vorder, sal die moontlikhede vir 3D-drukwerk net toeneem. Dit het reeds sy potensiaal getoon om die produkontwikkelingsproses te transformeer, en dit is waarskynlik dat ons nog meer betekenisvolle ontwikkelings en toepassings in die toekoms sal sien. Daarom is dit veilig om te sê dat 3D-drukwerk inderdaad die toekoms van produkontwikkeling is.

Plus, met die voortdurende druk na volhoubaarheid en omgewingsvriendelike praktyke, bied 3D-drukwerk 'n meer volhoubare benadering tot vervaardiging. Die vermoë om op aanvraag te produseer en afval te minimaliseer maak dit 'n aantreklike opsie vir maatskappye wat hul koolstofvoetspoor wil verklein.

Vervang 3D-druk tradisionele vervaardigingsmetodes?

Alhoewel 3D-druk verskeie voordele bied en groot potensiaal getoon het, sal dit waarskynlik nie tradisionele vervaardigingsmetodes heeltemal vervang nie. In plaas daarvan sal dit heel waarskynlik by bestaande vervaardigingsprosesse geïntegreer word.

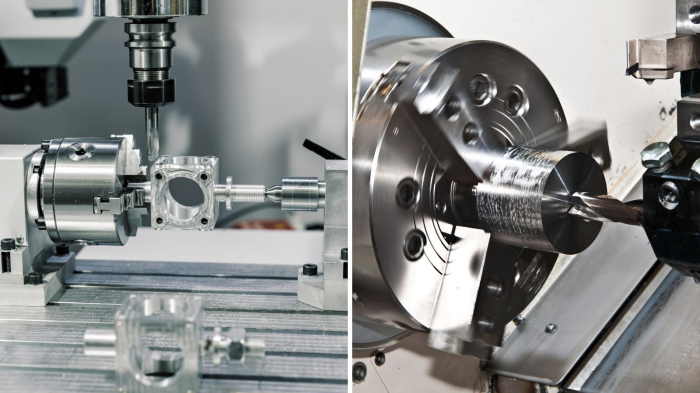

Dit is omdat elke metode sy eie stel sterkpunte en beperkings het. Byvoorbeeld, terwyl 3D-drukwerk hoogs aanpasbare ontwerpe bied, presteer tradisionele metodes in massaproduksie. Net so is sekere materiale en afwerkings moontlik nie bereikbaar met 3D-drukwerk nie, wat tradisionele metodes meer geskik maak.

Boonop is die kostedoeltreffendheid van 3D-drukwerk baie afhanklik van die produksieskaal. Vir groot produksielopies kan tradisionele metodes steeds meer ekonomies wees.

Dit is egter opmerklik dat namate 3D-druktegnologie voortgaan om te vorder, dit 'n meer lewensvatbare opsie vir groterskaalse produksie in die toekoms kan word.

Verder is daar sekere bedrywe waar tradisionele metodes waarskynlik oorheersend sal bly. Byvoorbeeld, hoësterkte en hittebestande materiale wat in lugvaart- of motorindustrie gebruik word, is dalk nie haalbaar met huidige 3D-drukvermoëns nie.

En hoewel 3D-drukwerk op baie gebiede 'n speletjie-wisselaar bewys het, is dit nie sonder sy beperkings nie. Kwessies soos laaghegting, drukresolusie en naverwerkingsvereistes kan steeds uitdagings inhou om eindprodukte van hoë gehalte te bereik.

Waarom 'n hibriede benadering die beste oplossing kan wees

Gegewe die sterk punte en beperkings van beide tradisionele vervaardigingsmetodes en 3D-drukwerk, kan 'n hibriede benadering wat die twee kombineer die beste oplossing vir baie maatskappye wees.

Dit beteken die gebruik van 3D-drukwerk vir spesifieke toepassings waar dit uitblink, soos die skep van prototipes of hoogs pasgemaakte ontwerpe. Terselfdertyd kan tradisionele metodes gebruik word vir massaproduksie van gestandaardiseerde produkte.

Hierdie hibriede benadering stel maatskappye in staat om voordeel te trek uit die voordele wat beide metodes bied terwyl hulle hul swakhede versag. Dit maak ook voorsiening vir 'n meer doeltreffende gebruik van hulpbronne en kan kostebesparings tot gevolg hê.

Verder, namate 3D-druktegnologie voortgaan om te vorder, kan dit uiteindelik 'n meer lewensvatbare opsie vir groterskaalse produksie word. Dit beteken dat 'n hibriede benadering buigsaam en aanpasbaar kan wees, wat maatskappye in staat stel om hul produksiemetodes aan te pas soos nodig.

Daarbenewens kan hierdie benadering ook die kwessie van materiaalbeperkings aanspreek deur beide tradisionele en 3D-drukmetodes vir verskillende materiale en afwerkings te gebruik.

Foute om te vermy wanneer 3D-drukwerk in produkontwikkeling geïmplementeer word

Alhoewel die voordele van 3D-drukwerk onmiskenbaar is, is daar sekere foute wat maatskappye moet vermy wanneer hulle dit in hul produkontwikkelingsproses implementeer.

· Oorsig oor die leerkurwe : 3D-drukwerk vereis 'n ander stel vaardighede en kennis in vergelyking met tradisionele vervaardigingsmetodes. Maatskappye moet bereid wees om te belê in die opleiding van hul werknemers of om individue met kundigheid in 3D-drukwerk aan te stel.

· Geen ontwerpbeperkings in ag geneem nie : Terwyl 3D-drukwerk meer ontwerp-buigsaamheid bied, is daar steeds sekere beperkings wat maatskappye in gedagte moet hou wanneer hulle vir hierdie metode ontwerp. Versuim om dit te doen, kan lei tot ondoeltreffende of selfs onmoontlike afdrukke.

· Ignoreer na-verwerking vereistes : 3D-gedrukte dele vereis dikwels een of ander vorm van naverwerking, soos skuur of poleer, om die verlangde afwerking te bereik. Maatskappye moet hierdie bykomende stappe en koste in hul produksieproses inreken.

· Beoordeel nie koste-effektiwiteit nie : Soos vroeër genoem, is 3D-druk dalk nie altyd die mees koste-effektiewe opsie vir groot produksielopies nie. Maatskappye moet hul produksiebehoeftes en -koste noukeurig beoordeel om te bepaal of 3D-drukwerk die regte keuse is.

· Slaan gehaltebeheer oor : Soos enige vervaardigingsmetode, is daar 'n potensiaal vir foute of defekte in 3D-gedrukte dele. Maatskappye moet die implementering van gehaltebeheermaatreëls prioritiseer om die produksie van eindprodukte van hoë gehalte te verseker.

Deur hierdie foute te vermy en die sterk punte en beperkings van 3D-drukwerk noukeurig te oorweeg, kan maatskappye hierdie tegnologie suksesvol in hul produkontwikkelingsproses integreer en die voordele daarvan pluk.

Is daar enige etiese bekommernisse met 3D-drukwerk in produkontwikkeling?

Soos met enige opkomende tegnologie, is daar sekere etiese bekommernisse rondom die gebruik van 3D-drukwerk in produkontwikkeling.

Daar is die kwessie van intellektuele eiendomsregte. Met 3D-drukwerk word dit makliker vir individue om ontwerpe te repliseer en te produseer sonder behoorlike magtiging. Dit kan lei tot kopieregskending en verlies aan inkomste vir oorspronklike skeppers. Maatskappye moet die nodige voorsorgmaatreëls tref om hul ontwerpe en intellektuele eiendom te beskerm.

Boonop is daar kommer oor die impak van 3D-drukwerk op tradisionele vervaardigingstake. Namate hierdie tegnologie meer gevorderd en wydverspreid word, kan dit lei tot 'n afname in die vraag na werkers in tradisionele vervaardigingsbedrywe.

Nog 'n etiese bekommernis is rondom die omgewingsimpak van 3D-drukwerk. Alhoewel dit wel volhoubaarheidsvoordele in terme van materiaalvermorsing bied, verg die produksieproses steeds energie en hulpbronne. Maatskappye moet dit oorweeg om volhoubare praktyke en herwinningsprogramme te implementeer om hul omgewingsvoetspoor te minimaliseer.

Verder is daar ook 'n potensiaal vir 3D-drukwerk om by te dra tot verbruikerswese en massaproduksie, wat negatiewe implikasies op die samelewing en die planeet kan hê.

Soos met enige tegnologie, is dit van kardinale belang vir maatskappye om 3D-drukwerk te benader met 'n gevoel van verantwoordelikheid en oorweging vir potensiële etiese kwessies. Deur hierdie kwessies aan te spreek, kan ons verseker dat hierdie tegnologie op 'n verantwoordelike en voordelige wyse vir alle betrokke belanghebbendes gebruik word.

Kies Breton Precision vir jou volgende vervaardigingsprojek

Shenzhen Breton Precision Model Co., Ltd. bied 'n omvattende reeks vervaardigingsdienste en -oplossings. Of jy benodig3D-drukwerkvir vinnige prototipering, gespesialiseerde lae-volume produksie, of volskaalse massaproduksie, het ons die tegnologie, kundigheid en kapasiteit om te lewer.

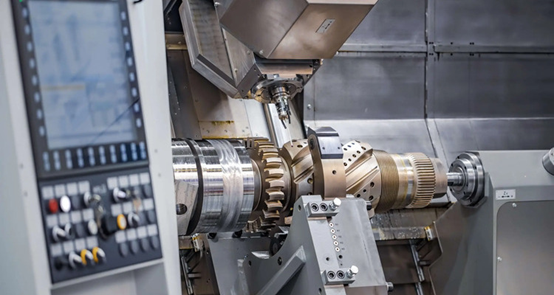

Ons dienste sluit gevorderde inSpuitgieten,presiese CNC-bewerking,Vakuum giet,Plaatmetaal vervaardiging, enDraaibank operasies.

Ons span vanervare ingenieurs en tegnici werk nou saam met kliënte om hul vereistes te verstaan en die beste moontlike oplossings te bied. Ons gebruik gevorderde tegnologie en prosesse om produkte van hoë gehalte en doeltreffende produksie te verseker.

Verder,ons bied mededingende pryse en vinnige omkeertye om streng spertye te haal. Met ons verbintenis tot kwaliteit en klanttevredenheid het ons 'n sterk reputasie in die bedryf opgebou. Ons verskaf ook3D-drukdienstevir SLA-, SLS- en SLM-tegnologieë, sowel as CNC-bewerking en spuitgietdienste.

Moenie huiwer om te skakel by0086 0755-23286835of e-pos ons byinfo@breton-precision.com vir jou volgende vervaardigingsprojek. Jy kan ook by Kamer 706, Zhongxing-gebou, Shangdeweg, Xinqiaostraat, Baoan-distrik, Shenzhen City, Guangdong-provinsie, China, besoek. Ons sien uit daarna om saam met jou te werk en te help om jou idees tot lewe te bring met die krag van 3D-drukwerk.

Plus as jy meer oor ons wil hê, kan jy ook ons video kyk oor verskillende dienste wat ons aanbiedhier . Ons streef voortdurend daarna om ons prosesse en dienste te vernuwe en te verbeter om aan die voortdurend veranderende behoeftes van ons kliënte te voldoen.

Gereelde vrae

Wat is Direct Metal Laser Sintering (DMLS) en hoe beïnvloed dit?

DMLS is 'n 3D-druktegniek wat 'n laser gebruik om metaalpoeier in soliede dele te versmelt. Dit verbeter meganiese eienskappe aansienlik deur dele te skep wat dig en sterk is, wat hulle ideaal maak vir hoë-spanning toepassings.

Hoe verskil die vervaardiging van gesmelte filament van direkte metaallasersintering?

Fused Filament Fabrication (FFF) bou voorwerpe laag vir laag van termoplastiese filamente, terwyl DMLS 'n laser gebruik om metaalpoeier te sinter. FFF is meer algemeen vir plastiekonderdele en prototipes, terwyl DMLS vir duursame metaalonderdele gebruik word. Materiaalstraal is meer soortgelyk aan inkjet-drukwerk, wat druppels materiaal neerlê, wat nie op FFF van toepassing is nie, maar 'n duidelike proses op sy eie is.

Kan direkte metaallasersintering gebruik word om komplekse geometrieë te skep?

Ja, DMLS kan komplekse geometrieë skep wat uitdagend of onmoontlik sou wees met subtraktiewe vervaardiging. Dit is dikwels vinniger vir die vervaardiging van klein bondels komplekse onderdele, aangesien dit die behoefte aan gereedskap uitskakel en materiaalvermorsing verminder.

Watter rol speel metaalpoeiers in selektiewe lasersmeltprosesse?

In Selective Laser Melting (SLM) is metaalpoeiers die primêre materiaal. Die kwaliteit van die poeier beïnvloed die finale produk se meganiese eienskappe direk. Hierdie proses maak voorsiening vir vinnige vervaardiging van onderdele met ingewikkelde ondersteuningstrukture wat verwyder of opgelos kan word, wat naverwerking bespoedig.

Afsluiting

3D-drukwerk het ongetwyfeld 'n rewolusie in die vervaardigingsbedryf gemaak met sy vermoë om hoogs pasgemaakte en komplekse produkte vinnig te skep. Dit is egter nie sonder sy beperkings nie, en 'n hibriede benadering wat tradisionele metodes met 3D-drukwerk kombineer, kan die beste oplossing vir baie maatskappye wees.

Om 3D-drukwerk suksesvol in produkontwikkeling te implementeer, moet maatskappye algemene foute vermy en enige etiese bekommernisse wat mag ontstaan, oorweeg. Deur bedag te wees op hierdie faktore, kan ons die volle potensiaal van hierdie tegnologie benut terwyl ons ook verantwoordelike en volhoubare praktyke verseker.

Dus, laat ons voortgaan om die potensiaal van 3D-drukwerk te verken en die grense daarvan te verskuif terwyl ons bewus is van die impak en beperkings daarvan. Deur dit te doen, kan ons die weg baan vir 'n meer innoverende en doeltreffende toekoms in produkontwikkeling.